Recentemente, fizemos um

artigo explicando o que são áreas classificadas e quais tipos de equipamentos

elétricos são utilizados nestes locais. Os materiais “à prova de explosão”

conhecidos pela marcação “Ex d” são os que costumam gerar mais curiosidade em

relação ao seu funcionamento.

Esta proteção foi uma das

pioneiras no setor de áreas classificadas. Segundo a ABNT NBR IEC 60079-1, o

invólucro à prova de explosão é definido como “invólucro no qual as partes que

podem causar uma ignição em uma atmosfera explosiva são confinadas e que pode

suportar a pressão desenvolvida durante uma explosão interna de uma mistura

explosiva, e que impeça a transmissão da explosão ao redor do invólucro”.

Imagine um painel de

ligação à prova de explosão. Dentro deste, estão ligados vários componentes

elétricos que no caso de falha, podem gerar algum tipo de ignição. Como o

painel tem a proteção mencionada, a explosão interna dos componentes não irá

propagar para o ambiente externo, que está envolvido em atmosfera explosiva. Ou

seja, no pior dos casos, apenas o equipamento deixará de funcionar. Se fosse um

painel de ligação comum, toda a fábrica iria explodir.

Durante a manutenção dos

equipamentos existe a possibilidade de gases ou poeiras inflamáveis entrar em

seu interior formando uma atmosfera explosiva. Quando a ignição acontece, o

equipamento tem literalmente uma explosão na parte interna.

Tais produtos são

certificados para garantirem a segurança da operação mesmo sob essas condições,

ele é projetado para garantir que o calor da explosão interna gerada não entre

em contato com o ambiente externo.

Funcionamento de equipamentos à prova de explosão

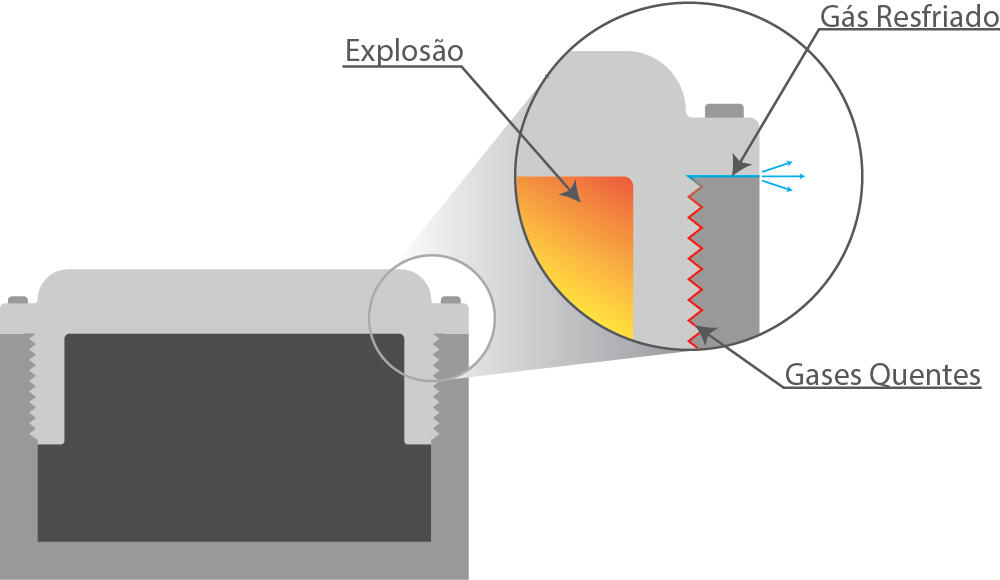

Após a explosão, o gás

quente procura uma fuga do equipamento. O desenho do equipamento ex d é

projetado para que o gás tenha tempo de resfriar no caminho até a parte

externa.

Esse resfriamento é feito

de duas maneiras.

Juntas com formato circular que possuam rosca já fazem esse resfriamento ao longo da própria conexão da rosca entre a tampa e o invólucro. O gás quente percorre o caminho em "ziguezague" até sair para o ambiente numa temperatura segura. O tamanho do caminho, grossura da parede do invólucro e outras variáveis para o funcionamento deste sistema são calculados em projeto conforme a norma ABNT NBR IEC 60079-1.

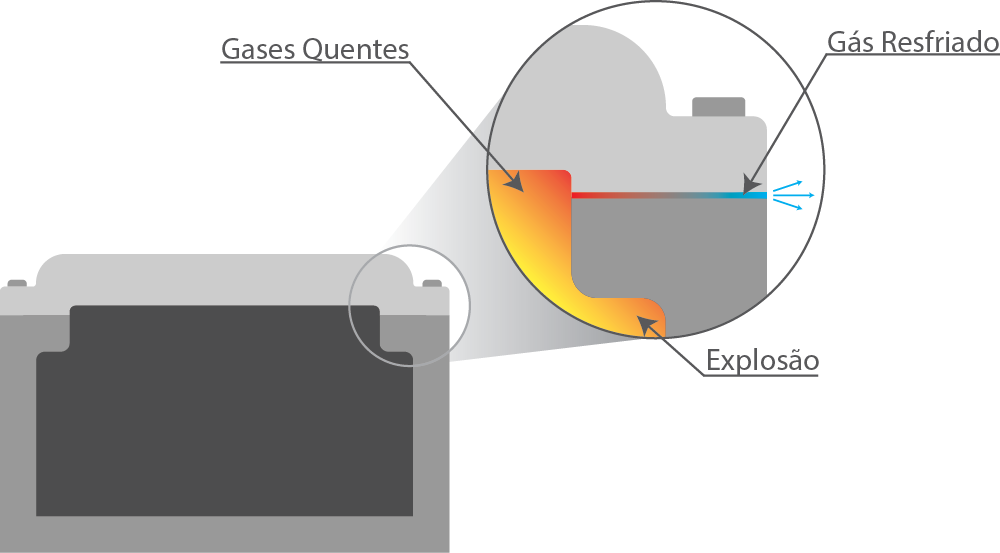

No segundo caso, temos

juntas flangeadas nos invólucros. Aqui,

o contato entre a tampa e o corpo do produto é sobreposto, ou seja, não temos

todo aquele caminho da rosca para o gás percorrer antes de sair do painel numa

temperatura segura.

Para compensar, são feitas juntas com comprimento mínimos estipulados conforme a norma ABNT NBR IEC 60079-1, basicamente para prolongar o caminho da chama, até que a mesma não apresente risco na saída.

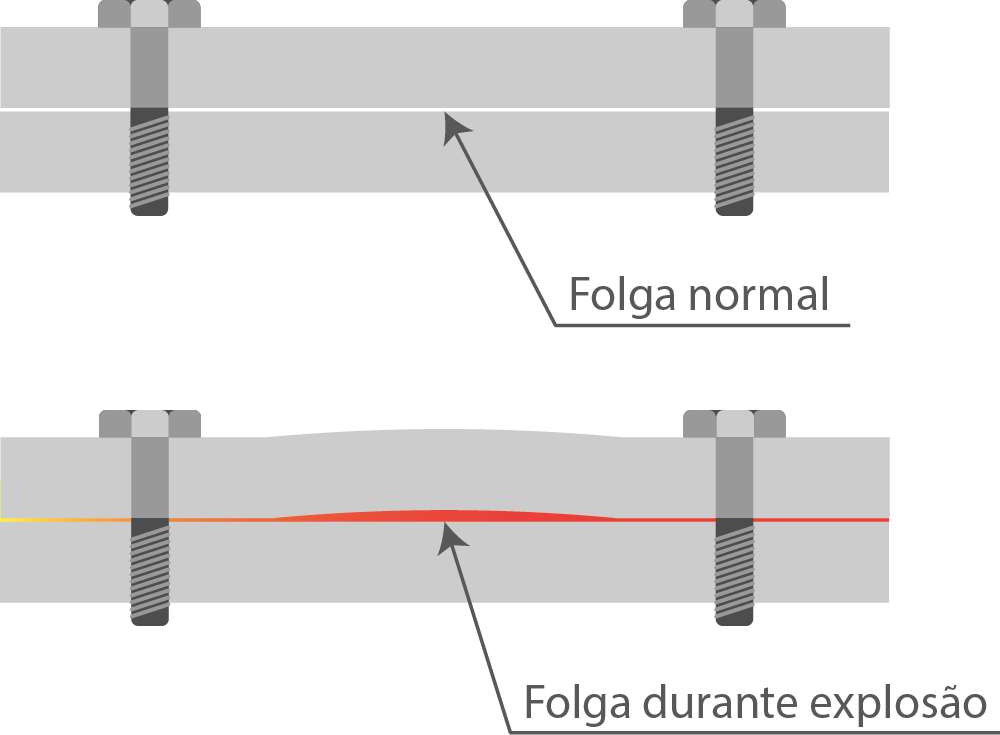

A explosão aumenta a folga

entre superfícies planas devido à pressão interna. O tamanho desta folga

depende de vários fatores do invólucro, como tamanho, resistência, espaçamento

dos parafusos e pressão da explosão.

É extremamente importante que todos os parafusos e conexões estejam instalados corretamente. Infelizmente, é comum ver parafusos ausentes ou incompatíveis em instalações do tipo. Isso tira a certificação do produto e não garante sua funcionalidade em situações de risco.

Apesar de ser um equipamento mais bruto, é necessário tomar cuidado com o transporte e instalação desses materiais. No exemplo abaixo temos o teste de um painel à prova de explosão. Note que durante todo o processo o equipamento garantiu a segurança, exceto quando foi danificado.

Quando for fazer a instalação de materiais elétricos para áreas classificadas, compre de um fabricante que seja de confiança e tenha produtos certificados pelo Inmetro. Não sacrifique a qualidade em prol da economia, reconstruir uma empresa sai muito mais caro.

Saiba tudo sobre áreas classificadas e conheça

nossos produtos em exraven.com.br. Ficou alguma dúvida? Não deixe de comentar

abaixo, teremos prazer em ajudar!

Fontes:

Muito bom o artigo

Ajudou-me

Muito obrigado por disponibilizar conhecimento de qualidade,